練炭

練炭(れんたん、煉炭、Rentan)は、石炭やコークス、木炭などの粉を結着剤と共に蓮根状の穴を有する円筒形に成型した固形燃料。通常は円筒形で燃焼しやすくするために縦に複数の穴を通す形状をした炭系固形燃料を意味するが[1]、これは明治維新前の江戸時代末期に流入した成形木炭(Briquette)から発展した、日本発祥の成型法&成型品である。大正後期から大量生産可能になった[2]。練炭は豆炭と共にコンロやあんか等の補助器具とセットで、アジアに普及した[3]。冬の季語[4]。

概要

[編集]練炭は、十数種類の石炭を混ぜ合わせて練炭用に調合された粉炭を消石灰やピッチ、ベントナイトなどで成型して作られる。ベントナイトは練炭だけでなく、豆炭の形状を成形するのにも向き、消石灰は石炭の中の硫黄を固定化して臭気やSOxの排出を抑制する効果があるため多用される。以前は、無煙炭などの上質の石炭から作られたが、最近では褐炭から作る技術が発達している。

家庭用・業務用・工業用

[編集]家庭用と業務用・工業用がある。家庭用の練炭は一般的に「4号」サイズの練炭を指し、円筒形に成型され、底面から燃焼面へ空気を通す穴が十数本ほど穿けられている。4号とは4寸(約12cm)の高さサイズである。戦前から製造されている練炭やストーブなどの多くは尺貫法に基づく表記である。中国では3号以下に相当する小ぶりなサイズが多い。

業務用は家庭用と成分的に違いは無いが、飲食関連の店舗などで主に使われており、4号より大きい5号・6号・7号のサイズの練炭も使われている。練炭コンロのサイズも家庭用と比べ大きい。以前は更に大きい養蚕用練炭も多く流通していた。その名残で業務用は現在、農協で販売されている場合も多い。

工業用は、かつて低質な石炭を効率的に燃焼させるために各産地の石炭や固形燃料などを調合して作られ、軍用艦船などの船舶や蒸気機関車に用いられたが、当初の練炭は現在の蓮状のものではなく、欧米のチャコールブリケットに倣い、煉瓦ブロックや豆炭のような形状であった。

豆炭

[編集]

豆炭とは無煙炭の粉に木炭粉・コーライトなどをまぜ、粘結剤を加え、小石大に成型したモノである[5]。1920年の日本で川澄政(ミスジ初代社長)によって開発された[2][6]。

利用

[編集]七輪や豆炭あんか、豆炭こたつの熱源に用いられる。 (昨今の炭火焼の飲食店で多用されているオガ炭は、形状の印象から練炭と誤解されている場合もあるが、オガ炭はオガクズを圧縮固化して炭化させた木炭である)

4号練炭では、製品会社ごとに多少左右するが、通風口を開けた高火力設定の場合は6 - 8時間燃焼し、下の通風口を閉めて火力を絞った場合は約1日保ち、さらに条件が良ければ種火の状態で50 - 60時間ほど暖かさが持続する。燃焼終了後は1時間以上の冷却時間が必要である。練炭は23.90 MJ/kg以上[7]、豆炭は25.10 MJ/kg以上の品質とされている[8]。目安として灯油は45.4 MJ/kg (36.34 MJ/L[7])なので同質量でみると半分弱の熱量である。

歴史

[編集]

江戸時代末期におけるブリケットの流入・穴のある成型木炭の開発

[編集]練炭のルーツは、明治維新前の江戸時代末期に成型木炭(ブリケット)という概念をオランダ経由で知った榎本武揚が「穴のある成型木炭」を作ったのが初めとされる[2]。

明治-大正期

[編集]この時代の練炭は、石炭をより効率の高い船舶燃料として活用することを目的として開発された。当時は「炭の粉末を練り混ぜ合わして成型したもの」の総称を「練炭」とよんでいたため、現在の円柱状で穴のある成型木炭「練炭」とは異なっている。

後の基礎となっている穴のある成型木炭「練炭」の大量生産は、大正時代の後半になって山崎親照が輪転式自動成型機による製法を開発してからである[2]。

明治になり石炭を材料とした豆炭、練炭に発展した、練炭コンロや豆炭あんか等の補助器具とセットに日本を超え、東アジアに普及した[3]。

角型塊炭の時代

[編集]明治元年に長崎で欧米諸国のブリケットコールに倣って発明され、1876年(明治9年)ごろから東京の蒸気船問屋で「角型塊炭」という名称で売られるようになった。角炭は現在でもごく一部で販売されているが、レンガに形状が似た、穴の無い直方体である。この角形塊炭は呉市の入船山記念館にある郷土館に、実物が展示してある。

当時の日本の石炭は、黒煙が盛んに出る割に火力が弱く、艦船用の燃料としては低質炭の方に位置していた。1894年(明治27年)に海軍省の竹田少佐(姓しか伝わっていない)が、軍艦からでる黒煙対策に、山口県の大嶺炭田でとれる無煙炭を粉末にし、これで練炭を作って軍艦に使用した。これは“海軍の角炭”と呼ばれる。塊炭は艦船用燃料としては不都合が多かったため、日露戦争を期に、山本権兵衛海軍大臣が、高品質の角炭を国内で需給できるよう徳山練炭製造所を開設した(のちの第3燃料廠/徳山海軍燃料廠)。練炭は当初、膠(ニカワ)で固められていたが、のちに台湾産の廃糖蜜で固めて練炭が製造された。

- 1877年(明治10年)美祢で、高品位な無煙炭の鉱床が発見される。

- 1897年(明治30年)渋沢栄一、長門無煙炭炭鉱を設立。

- 1898年(明治31年)山本権兵衛海軍大臣就任。日露戦争に向け、いちはやく最高級の英国炭(ウェールズ炭、別名カージフ炭)を戦闘時の全海軍艦船の燃料として採用し、大量買い付けを行う。

- 1904年(明治37年)4月、山本権兵衛海軍大臣が「練炭製造に関する件」を閣議に提出。同年5月、徳山練炭製造所を開設。また、長門無煙炭鉱の鉱区を買収。同年8月、海軍練炭製造所採炭部を大嶺に設置。

- 1905年(明治38年)3月、フランスからブリケットコールの大規模量産のための製造機を導入し、海軍燃料の国産化が達成される[注釈 1]。

艦船用から業務・家庭用へ

[編集]第一次世界大戦の終了後、世界の艦船の燃料は技術の発達により、石炭から石油へと移行していった。これは1894年にタービニア号が登場し、蒸気タービン機関は、それまでのピストン往復に基づくレシプロ式の蒸気機関と比較し、圧倒的な性能を示したことに寄る。特に日本海軍は日露戦争後の八八艦隊計画以降「艦船燃料を石炭から重油に変える方針」により、軍用艦船の燃料はそれまでの石炭から石油へと大きく転換した。また海運界も第一次大戦後の不況克服策の面からも大型高速ディーゼル船の採用を積極化し、1926年(大正15年)には総トン数におけるディーゼル船の比率は半数に達した[9]。それらを受け船舶燃料用の角型塊炭から、業務や家庭での熱源として、練炭の位置づけは変わって行った。家庭では現在のような蓮状の穴のある円柱の練炭ではなく、当初は豆炭が燃料として主に用いられた。江戸時代から炭団は広く家庭用燃料としての必需品であり、炭団の需要を置き換える形で、より高火力で燃焼時間の長い豆炭が広まって行った。

- 1909年(明治42年)東京上野にてイギリス人陶芸家バーナード・リーチが正座が苦手なために自宅に「腰掛け炬燵」を設置する。志賀直哉、里見弴が随筆で誉めたことが宣伝となり、昭和初期に日本全国へと普及した。それにより、熱源部分の分類であった掘り炬燵という名称が、腰掛け炬燵の意味となった。

- 1919年(大正8年)三鱗石炭株式会社(現在の三鱗事業株式会社)が設立される。

- 1920年(大正9年)川澄政が、豆炭を発明する。

- 1921年(大正10年)10月31日、川澄政が、川澄煉炭株式会社を設立する(現在の株式会社ミスジ)。同年、海軍では海軍採炭所及び海軍練炭製造所を廃止し、海軍燃料廠が設立される。

- 1922年(大正11年)9月、大阪市港区石田町にて、株式会社十全商会が設立され豆炭の製造販売が開始される。

- 1926年(大正15年)5月、三鱗石炭株式会社と三井物産株式会社との合弁にて三鱗煉炭原料株式会社が創立される(現在の株式会社ミツウロコ)。

大正-第二次大戦期

[編集]

小野澤辰五郎による練炭の改良

[編集]練炭を一般に普及させたのは、群馬県出身の小野澤辰五郎である。養蚕が盛んであった群馬県で、養蚕室の保温に煙が出ず火災の恐れが少ない練炭の普及に努めた。また自ら練炭の研究を行い、木炭や薪に比べて火付きが悪く、強い臭気があることから人気が無かった練炭を、臭いを抑えマッチ一本で着火できるまで改良して、全国に練炭を普及させた。この練炭により、火付け用木炭の節約は1万数千トンにもなったともいわれる。

戦前に於いては、練炭は大規模な工場で製造されるものの他に、石炭と木炭などの炭類をフノリを使って炭団のように人力で固めて個人や養蚕農家や小規模な商店で作る場合も多く、練炭成形器も市販されていた。(この時代の練炭成型器は、現在はアンティークものとして骨董品店などにある)

朝鮮無煙炭と緑化

[編集]朝鮮半島の平壌周辺の無煙炭は練炭の原料としての需要があり、日本は炭田開発を進めた(朝鮮半島は豊富な無煙炭埋蔵とは逆に、工業に向いた瀝青炭がほとんど産出せず満州や日本などから半島への輸入が必要であった)。当初無煙炭は海軍燃料であったが、軍艦燃料の重油転換と並行して養蚕業用の暖房燃料として練炭需要が増えた結果、平壌周辺の無煙炭田開発が進められた。そして大正時代の半ばに「穴開き」の練炭が開発され家庭用燃料として普及した結果、平壌周辺の無煙炭の出炭高は伸びた。だが、需要が一番伸びる冬期に積み出し港である保山、鎮南浦港が結氷する弱点を平壌無煙炭は抱えていた。更に日本では昭和の都市化の進展にともなって蒸気機関車の排煙に対する都市住民の苦情が強まり、日本産の瀝青炭を焚くより平壌無煙炭の練炭を焚くことが求められた。それへの対応が不凍港である東海岸の元山港への陸上輸送ルートの確保、平元線の開通であった。その後の三陟炭田と、三陟炭鉱の出炭高の急上昇は日本における練炭需要抜きには語られない[10](平壌鉱業所は、のちに海軍第5燃料廠となる)。三陟無煙炭田が開発されたのは1936年(昭和11年)だった。

朝鮮総督府は朝鮮の至る所で見られた禿山への植林作業を進め、練炭の普及を図った。その結果、朝鮮総督府施政下を通して山野は緑化されていった。その作業はダム建設の進んだ朝鮮半島の北部の方でも進んだ。治山治水のためもあったが、無煙炭産地に近接していたからでもある。 穴あき練炭は1930年代から40年代前半迄、平壌の主力産業といえるものであった。しかし終戦を機に粘結剤としての台湾産廃糖蜜の供給路が絶たれたことや、戦後の争乱で日本人居留者が引き上げたこともあり、平壌周辺での練炭製造は途絶えることになる。

中国大陸での練炭生産

[編集]現在の中華人民共和国遼寧省灯塔市にあたる「煙台炭礦(煙台炭砿 / 煙台炭礦 / 烟台炭矿、えんだいたんこう)」には、戦前、南満州鉄道経営による練炭工場があった。煙台炭礦線によって日本への輸出や、満州地域での利用が行われていた。

- 1927年(昭和2年)4月、朝鮮無煙炭の販売を目的として合資会社電興無煙炭商会(現在のシナネンホールディングス株式会社の前身)が設立される。

- 1929年(昭和4年)8月、合資会社電興無煙炭商会は社名を東京無煙炭株式会社へと変更し、煉炭の製造販売へと進出。

- 1933年(昭和8年)三鱗煉炭原料株式会社株式会社は、社名を三鱗無煙炭株式会社と改める。

- 1934年(昭和9年)4月、品川豆炭株式会社(現在のシナネンホールディングス株式会社)設立、豆炭の製造販売及び豆炭燃焼器具販売を開始。

- 1934年(昭和9年)12月、煉炭の製造および販売を目的として信濃燃料株式会社(現在のサンリン株式会社)が設立される。

- 1935年(昭和10年)5月、品川豆炭株式会社から品川燃料株式会社に社名変更。

- 1939年(昭和14年)2月、豆炭発明の功労により、川澄政が大阪府から実業功労者の表彰を受ける。

- 1941年(昭和16年)第1(大船)、第2(四日市)、第3(徳山)、第4(新原)、第5(平壌)の海軍燃料廠が設立される。

第二次大戦以降

[編集]

終戦後、1950年代から60年代にかけ、練炭の利用は最盛期を迎える。当初は練炭式の煙突付きストーブや、練炭式の風呂の湯沸かし器など様々な製品バリエーションがあったが、「上つけ練炭コンロ」の発明以降、練炭コンロでの練炭利用が中心になっていった。当時の日本は、都市ガス敷設地域外(日本の国土面積の95%以上に相当)のほとんどでは練炭を中心として、薪、石炭、木炭などが一般的な家庭用燃料として利用されていた。しかし1960年代以降から70年代中盤にかけて、社会に急激に液化石油ガス(プロパンガス)や灯油が普及するに従い、練炭が担っていた利用用途が、それらへと置き換えられていった。練炭製造販売会社や、町の薪炭店の多くもこの時期を境としてプロパンガスや石油を流通販売の中心とする業態になっていった。

上つけ練炭コンロの発明

[編集]1954年(昭和29年)9月、練炭を上面から燃やして行く「上つけコンロ」が品川燃料株式会社で開発され販売開始された。これにより練炭燃焼時に発生する一酸化炭素を、練炭上面と燃焼盤(上つけカバー)の間の二次燃焼空間で、二次空気孔からの新鮮な空気を送り込みながら再燃焼させることにより、従来摂氏650-660度程度であった練炭コンロでの燃焼温度を、1060-1100度にまで向上させ、またコンロから外部への一酸化炭素の発生量も減少させた。

- 1957年(昭和32年)10月、練炭での功績により、小野澤辰五郎へ紫綬褒章が授与される。

- 1950年代後半(昭和30年代前半)炊きあがりをブザー音で知らせる「練炭炊飯器」が発売される。

- 1959年(昭和34年)9月、豆炭式の「品川あんか」発売開始。

- 1960年(昭和35年)中国大連から朝鮮民主主義人民共和国産の無煙炭3,000tが日本へ戦後初輸入される。

- 1960年(昭和35年)6月、株式会社十全商会が「十全あんか」開発。発売開始。

- 1961年(昭和36年)6月、三鱗無煙炭株式会社が、東京煉炭、横浜煉炭、栃木三鱗、永沼燃料、湘南燃料を合併、社名を「株式会社ミツウロコ」とする。

- 1961年(昭和36年)12月、「品川マメタンこたつ」「品川足温器」が発表される。

- 1962年(昭和37年)練炭の製造流通が最盛期を迎える。

- 1963年(昭和38年)豆炭式の「ミスジホームコタツ」の生産販売開始。

- 1964年(昭和39年)6月、十全「ホームこたつ」開発、発売開始。

- 1966年(昭和41年)4月、練炭・豆炭製造業の近代化促進を行うため、「中小企業近代化促進法」に基づき練炭・豆炭製造業の近代化について政令指定を行い、翌42年度から近代化事業が開始され、昭和47年度まで実施された。同年7月、信濃三鱗株式会社が社名をサンリン株式会社に変更。

- 1968年(昭和43年)1月、練炭上面に着火剤を塗布した「品川いっぱつ煉炭」が発売開始された(同年12月「品川いっぱつ豆炭」発売開始)[11]。同年、株式会社ミスジ「チャッカー豆炭」(マッチ豆炭)の製造・販売開始。

- 1970年(昭和45年)国内の練炭製造を長らく支えた宇部興産の山陽無煙炭が閉山して国内の無煙炭は大口商用ベースでは皆無になったことを受け、日本練炭工業会加盟会社は共同で友好商社を立ち上げ、当時の北ベトナムからトンあたり1万円、総計70億円の700,000t輸入の最初の契約を行った。以降、無煙炭はベトナムや中国からの輸入が深い関わりを持っている。

- 1976年(昭和51年)株式会社ミスジ煉炭販売開始。

取り扱い方法

[編集]ウィキペディアはオンライン百科事典であって、マニュアルではありません。 |

練炭コンロ

[編集]通常練炭の使用には、練炭用のコンロを用いる。通常の木炭用七輪では燃焼しないか、燃焼しても盛大に一酸化炭素などの燃焼ガスが発生し、練炭自体も最後まで燃えきらずに燃え残りがでる場合も多い。また、空き缶や焚き火、バーベキューグリルで練炭を燃やそうとしても燃焼温度が上がらないため立ち消えする。木材燃料用の暖炉へ入れても完全燃焼しない場合が多く、また発生する燃焼ガスのため暖炉や煙突を傷めることになる。新品の練炭コンロは、使い始めの数回、塗料やコンロ自体の揮発分が焼けたり蒸発して、かなり臭いので屋外で何度か使った後、屋内で使うようにする。練炭コンロ底部は最初は冷たいが、着火後2時間を過ぎた辺で熱くなり始め、その後消火までかなりの熱を帯びるため、コンロの下に厚めのレンガやコンクリートブロックなどを隙間無く敷くようにした方が良い。雑誌程度では発火のおそれがあり、石膏ボードでも床が焦げる可能性がある。

上つけ練炭コンロでは、練炭の着火している方の面を上面にしてコンロに挿入する。この形式のコンロは日本では一般的だが、中国や韓国ではそうではない。

練炭を素手で扱っても軍手で扱っても手は黒く汚れるため、練炭を日常的に扱う場合は、「練炭挟み」等の専用の器具を用いると便利である。値段が高い練炭ほど、仕上げが丁寧で乾燥炉で硬く焼きしめられているため、多少触った程度では汚れない。 練炭や木炭のカセットコンロでの火熾しはカセットガスボンベの異常加熱により爆発の危険性がある[12]。

着火法

[編集]- 着火剤を塗布したタイプの練炭は、着火剤が塗られている面を上にして、上つけ練炭コンロに挿入し、マッチやライター等で着火する。練炭によっては着火時に若干の火柱(場合によっては30cm)と火花が飛ぶこともあるので注意する。火が落ち着いたらコンロの燃焼盤(上つけカバー)を上に被せる。燃焼開始後しばらくは煙や燃焼ガスが、かなり発生しているので、練炭コンロをそのまま1時間ほど換気の良い屋外に置き、燃焼が安定するのを待つ。

- 着火剤が塗られていないタイプの練炭は、専用の火熾し器に練炭を入れるか、焼き網の上に練炭を乗せて、ガスコンロの火で着火するまで炙るか[注釈 2]、または上つけコンロに練炭を挿入後、適当な着火材(木切れ等)を練炭上面に置き着火させる。練炭や木炭が常時使われていた時代では、練炭の上に、既に燃焼している豆炭や小さな木炭片を数個置き、燃焼盤(上つけカバー)を被せる方法で着火が行なわれていた。

- 日本の練炭は、自動化された工場で細かな成分調整も行なわれ製造工程の最後に乾燥炉での乾燥工程が入るため、練炭が形崩れしにくく着火しやすく乾燥しているが、中国などで売られている練炭では人力で作られ乾燥工程がない場合も多く湿気ったような質感の製品もあり[13]、燃えている練炭へ新しい練炭を継ぎ足して行く着火法でないとなかなか着火しない場合もある。また「蜂窩煤点燃器(蜂窩煤點燃器 / 蜂窝煤点燃器)」という名称で、専用の電熱式点火器も存在する。韓国では아래로타(アレロタ)/시골숯(シコルスッ、田舎炭の意)という厚みが2cmほどの短時間燃焼専用の薄切り炭があり、火熾し用にも使われる。

着火後

[編集]着火後、30分から1時間ほどは吸気口を全開にして、風通しの良い屋外に置き、燃焼が落ち着くのを待つ。無煙炭類とはいえ、薄い紫煙や、そもそも呼吸に有害なガスが上がっているため注意が必要である。 その後、使用となるが、吸気口を長時間ずっと全開のままにしないようにする。

練炭は着火後2-3時間経ってから火力が最大になり始め、通気口を開けたままでは練炭の燃焼温度が上がり過ぎ、練炭コンロを傷める場合がある。着火後3時間ほど経った場合は、外気温によっても左右されるが、吸気口が6mmほど開いている状態でちょうど良い。

珪藻土製のコンロでは、空気孔を全開のまま何時間も使用すると十数回の使用でコンロ本体が壊れてしまう。上蓋から火炎ガスが上がっているのが常時見えたり、燃焼につれて練炭が形を留めないほど下方へ崩れていったり、燃焼時にコンロ本体がカチカチと音を立てている状態は、明らかに火力が上がりすぎている状態である。また、そのような場合の燃焼後の練炭は、練炭灰が原形を留めていなかったり、コンロの珪藻土の内壁が溶けて練炭灰にへばりついていたりする。

通常の練炭コンロを室内で使用する場合は1時間に2-3回の頻繁な空気の換気を行なう[14]。

一時的に数時間使用しない場合は、吸気口を最小にすれば暖かさはロウソクの火程度に抑えられ、その間の練炭の燃焼消費は通常燃焼の数分の一程度と非常に少なくなる。再度使用開始する時に吸気口を開ければ再び強い火力が戻る。ただし、吸気口の全閉時は(吸気口には小さな穴が1つ空けられているが)火薬を燃やした後のような異臭が燃焼中は漂うため、コンロごと屋外に置いておく方が望ましい。

なお、練炭は一度燃焼を始めると半日以上は燃焼が継続し、途中消火が難しい。そのため3-4時間しか使用しない場合は、七輪の火格子を練炭コンロ容器内の底に敷き、練炭の代わりに、豆炭を練炭コンロに入れて使用すると良い。火力は豆炭の個数に比例する。

- 燃焼後の灰の処分

燃焼後の練炭殻には微量ではあるが石炭由来の各種有害物質や重金属などが含まれているので、庭や畑などに捨てることは避ける。自治体によって処理の手順が違うので、担当窓口に相談し、指示に従うのが適切である。

利用状況・日本国外への普及

[編集]日本

[編集]練炭は日本で開発され[2]、明治時代以降の時代にアジアにも普及した[3]。

家庭

[編集]かつては一般家庭での日常の調理用熱源や掘り炬燵など暖房の熱源に常用されていた。現在は、釣りなど長時間屋外で暖をとる必要があるアウトドアレジャーなどでの使用、屋台や飲食店での調理および暖房器具として、また掘り炬燵や練炭火鉢などを現在も利用している家庭や、長時間の煮炊きが必要な料理を日常的に作っている家庭での利用が中心になっている。なお、近年は石炭価格高騰の煽りを受けて練炭の小売り単価も年々高騰し続けている傾向にあり、庶民の安価な燃料というかつてのイメージからは離れつつある。

業務

[編集]業務用途としては建設土木工事の現場で施工したばかりのコンクリートが凍らないように固まるまで現場を暖めておく養生用として需要が高い。部屋の空間に吊り下げられる取手の付いた円筒形の金属製練炭コンロを使用し、コンロ内に練炭を2個、縦に重ねて蓮状の練炭穴の位置を合わせた状態で燃焼させる。屋内使用では一酸化炭素の充満した養生中区画での事故を防ぐため、使用中は警告の張り紙をしておくことが求められる。養生用レンタンコンロはコンクリート養生以外での使用は禁止されている[14]。ガスや電源を持ち込みにくく気温の低い水辺や屋外での長時間作業となる水産業の現場での暖房/食品加工用としてや、屋台形式など換気があまり問題とならない業態の飲食業で使われており、福岡の中洲や天神界隈では夕方になるとあちこちの屋台で、練炭や木炭を熾し営業の準備をしている情景が見られる。近年、日本各地で増えている「壷焼き芋」は、サツマイモを吊るした壷の中で練炭を燃焼させて焼き芋を作っている。ほか大規模利用の例としては、農業、とりわけ果樹栽培においての霜よけ対策として、果樹園のあちこちに練炭コンロを置いて、特に晩霜などの被害を防ぐ方策として練炭が利用されている場合もある。

朝鮮半島(北朝鮮・韓国)

[編集]日本統治時代の1920年代に朝鮮半島に練炭は流入した。独立後も朝鮮半島にて必需品のように用い続けられた[15]。

北朝鮮

[編集]北朝鮮では2020年代時点でさえも、平壌に住める高位層以外の圧倒的多数の国民にはマストアイテムのままである[16][17]。1994年 - 1998年の「苦難の行軍」時には、練炭が品薄になったため、山間部で木の伐採をし、代替の木炭燃料にするケースが相次いだ[17]。

韓国

[編集]朴正煕大統領によるセマウル運動とは、朝鮮戦争で荒れた国土を回復するために政策である。セマウル運動の第一の手段が国土の緑化と国民生活の向上のための農村への燃料供給だった。韓国政府は無煙炭を農村へ供給し、農村での練炭の製造を指導普及した。セマウル運動を支えた練炭原料は戦前に朝鮮総督府が開発した江原道三陟炭鉱の無煙炭であった[18]。 上記のように現代の北朝鮮と同様に、かつては大韓民国でも必需品のように広く用いられていた。1988年の最盛期には韓国国内の民家の78%で暖房などに練炭を使用していた(2292.6万トン)。しかし、石油やガスのボイラーに切り替えが広がり、1993年には約33%へ低下し、2002-2003年頃には2%以下に利用が減った(119.1万トン)[15]。しかし、2008年頃には原油高騰の傾向を受けて、練炭ストーブ(연탄난로 / 練炭暖炉)や練炭ボイラーの利用が逆に増えてきている[19][20]。韓国の練炭ストーブや練炭ボイラーは室内固定式で煙突が接続されており、煙突の排気機能が正常に働いていれば長時間の室内利用が可能である。練炭ストーブの排気は煤(スス)をほとんど含まない燃焼ガスがほとんどであるため、煙突直径は6cm程度からと、薪ストーブなどと比較しかなり細く、掃除の手間もほとんどない。韓国の練炭ストーブは、元々は、戦前戦後に日本で市販されていた煙突式の練炭ストーブを継承発展させたものである。韓国での練炭価格は国策で1個400ウォンほどと安価に定められていたが[21]、建物の上層階へ上げる場合や遠方への配達など、労力が加算される場合は業者によって値段が変動する。その他、農業でのハウス暖房用、飲食店などでの調理/暖房/ボイラー用として使われている。しかし、近年、暖房補助という本来の趣旨と異なり暖房よりは飲食店の料理用燃料として利用が増加している傾向があったため、韓国政府は2006年に実態調査を行い、練炭価格への補助金を2008年度から年30%ずつ段階的に撤廃し、低所得層の家庭へは暖房費を直接支援することにした[22]。 年末には、慈善団体などによる低所得層への練炭配達が、キムジャンのキムチ配達と共に風物詩となっている。

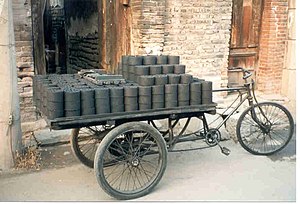

中華人民共和国

[編集]

中華人民共和国では1950年代頃から練炭(日本式の炭系固形燃料)が中国庶民の間でも広く使われ始めた。ただし、中国大陸在住の日本人らには戦前から練炭が使われていた。中国では、練炭という穴空き成型法が日本から流入するまで、石炭粉を丸めた炭団のようなものを暖房の熱源としていた。当初、中国練炭の多くは町中の練炭屋で手作業により作られていた[23]。現在では近代化で徐々に練炭の利用が減りつつあるものの、依然として韓国以上に練炭が現役で使われており、練炭を燃料とした様々な調理器具や暖房器具も、例えば蒸気スチームの補助放熱板が付いた練炭ストーブなど[24]、バリエーションに富んで流通している。中国の練炭暖房機も韓国と同様、煙突が必ず接続されている。なお、簡易な調理器としての練炭コンロのようなもの(下から練炭が燃える形式である)は中国にもある。日本では製造中止になったような様々な形状の練炭が現在も市販されている[25]。

なお、中国マスコミ報道の和訳では石炭のブリケットを一律に「練炭」(练炭)と訳している傾向があり[26]、注意が必要である。また、中国語での「機製炭(机制炭)」とは日本での「成形木炭」のことを指す。

中国で普及しているタイプの練炭「蜂窩煤(蜂窝煤)」はサイズが小さいため、燃焼時間は90分から2時間ほどである。成分的には木炭の屑23%、木炭粉15%、無煙炭50%、生石灰3%、土4-9%であり、多くの場合、小規模工場や出稼ぎ労働者が手作業で製造しており、日本で普及している練炭のような高品位質ではないため、扱いに注意を要し、基本的に煙突付きの練炭ストーブでの使用を前提としている。

韓国や中国の練炭暖房器具は、下から燃焼する方式のため、一酸化炭素の発生が多く、燃焼温度も650-660度程度であり、練炭の燃焼時間も短い(韓国の練炭ストーブやボイラーは縦に2-3個重ねる形式だが、総燃焼時間は6-8時間程度。燃焼時間が短いため、日本へ個人輸入しても、練炭価格が安価な韓国や中国と違って結果として暖房費が高く付き割に合わないこともある)。なお中国では家庭用一酸化炭素警報機がよく市販されている。

ベトナム

[編集]ベトナムでも練炭は庶民の燃料として普及している(練炭は「than(タン)」(チュノム:炭)と呼ばれている)。主に炊事調理のための熱源として利用されており、温暖な気候から暖房用に使われる必要は無く、大火力を必要とするベトナム料理向きに、直径が大きく、太く短い練炭が流通している。またベトナムの練炭コンロはブリキのバケツの内側へ素焼きのコンロを納めたような外観になっている[27][出典無効]。日本の無煙無臭の練炭を参考にして製品開発したHoàng Thương社が注目を集めており、日本へのテスト輸出なども行われている[28]。

その他の国々

[編集]石炭への依存度の高い発展途上国では、練炭の製造が酸性雨対策として注目され、安価で流通もしやすいことから日本からの製造技術者を招くなどして生産を進めている。またかつて練炭製造の拠点であった宇部市などでは海外研修生への練炭製造研修なども行われている[29]。 モンゴルでの牛糞と石炭を混ぜて作った手製の練炭[30]など他国へ広まっている。北朝鮮においても中国同様、暖房用などに広く使用されている。

注意点

[編集]一酸化炭素の発生

[編集]練炭は点火してからしばらくは、煙と臭いと一酸化炭素を大量に発生しているので、原則として屋外で着火させ、1時間ほど風通しの良い屋外へ練炭コンロごと置いておく必要がある。また、屋内で安定して燃焼している場合でも、1時間に三回ほど窓を全開にするなど換気に気を付けなければならない。燃焼に必要な酸素が減るほど、反比例して一酸化炭素が大量発生しはじめる[31]。 特に、アパート・マンション、気密性の高い昨今の新築住宅などでの練炭や豆炭、木炭の屋内使用は最初から避けた方が良い。集合住宅などでは自分の部屋を換気していても、他の部屋へガスが及ぶ可能性がある。

練炭コンロは、コンロという名前からも、本来は暖房器具というより調理器具であり、古い一般家屋でも練炭や豆炭、木炭を常用する場合は、調理用ガスコンロと同様に、近くで換気扇を稼働させ、さらに一酸化炭素警報機などの設置が好ましい。なお、「ヘルシーコンロ」といった名称で販売されている触媒付きの練炭コンロは発生する一酸化炭素の90%以上を除去しており[32]、火鉢や炬燵での使用を前提としている。これは石油ファンヒーター並みにまで一酸化炭素の発生を抑えているが、すでに製造中止となっており、現在は製造元の株式会社キンカで触媒部品のみの在庫分販売となっている。

テント内では、テントのベンチレーション(通風口)を開けていた場合でも数分で危険濃度に達する。

脚注

[編集]注釈

[編集]出典

[編集]- ^ https://kotobank.jp/word/%E7%B7%B4%E7%82%AD-152200

- ^ a b c d e “煉炭・豆炭とは | 日本煉炭工業会”. www.jbia-net.jp. 2023年12月25日閲覧。

- ^ a b c d “成型炭-粉炭利用と炭の規格化- – ChiePro”. 2023年12月25日閲覧。

- ^ 広辞苑第5版

- ^ https://kotobank.jp/word/%E8%B1%86%E7%82%AD-635784

- ^ “会社概要”. 株式会社ミスジ. 2023年12月25日閲覧。

- ^ a b 資源エネルギー庁 総合制作課 (14 April 2015). エネルギー源別標準発熱量一覧表 (PDF) (Report). 2016年11月28日閲覧。

- ^ 映像で見るシナネンホールディングスの歴史「くらしと練炭」

- ^ 『日本近代造船業の展開』井上洋一郎/著 1990.9 ミネルヴァ書房

- ^ 亜細亜大学アジア研究所安部桂司論文「北東アジアの緑化事業と無煙炭の活用」より

- ^ “沿革”. シナネンホールディングス株式会社 (2015年11月27日). 2015年12月6日閲覧。

- ^ “カセットこんろ・カセットボンベ”. 社団法人日本ガス石油機器工業会. 2015年12月6日閲覧。

- ^ レコードチャイナ「再び現われた練炭配送人の姿、都会人の“贅沢なこだわり”」[リンク切れ]

- ^ a b “レンタン、レンタン器具ご使用上の注意”. レンタン・マメタンご使用上の注意. シナネン (2008年3月30日). 2015年5月12日時点のオリジナルよりアーカイブ。2015年12月6日閲覧。

- ^ a b http://www.koreatimes.co.kr/www/news/opinon/2008/04/165_5149.html

- ^ “現在の北朝鮮のマストハブアイテム10個をリスト化するとこうなる - GIGAZINE”. gigazine.net (2013年1月18日). 2023年12月26日閲覧。

- ^ a b “衛星写真から見える北朝鮮の植樹事業、「国家の大計」のはずが…飢餓や経済難で乱伐も:朝日新聞GLOBE+”. 朝日新聞GLOBE+ (2023年12月20日). 2023年12月26日閲覧。

- ^ 安部桂司「亜細亜大学アジア研究所所報 平成14年1月30日 第105号」から康仁徳大韓民国元統一部長官の講演部分より

- ^ 中央日報「練炭暖炉が戻ってきた」

- ^ 中央日報「不況がもたらした変化…練炭が帰ってきた」

- ^ 中央日報「1個400ウォンの練炭=2リットル2400ウォンの灯油」

- ^ 韓国新聞・経済−練炭補助金を2011年に廃止方針、毎年3割削減

- ^ 中国国際放送局「北京の練炭」

- ^ 山东泰安市红红火火炉业设备厂

- ^ 中国の蜂窩煤製造機

- ^ 旅順の海で英文字の練炭引き上げ、日ロ戦争のつめ跡か[リンク切れ]

- ^ ベトナムオフロード

- ^ ベトナム:人気練炭、日本の無煙炭をヒントに

- ^ 宇部市平成14年度低公害練炭製造技術研修

- ^ 福井陽子 (2007年9月4日). “練炭を自分で作って極寒の冬をしのぐ”. 世界HOTアングル. 独立行政法人 国際協力機構. 2013年4月10日時点のオリジナルよりアーカイブ。2015年12月6日閲覧。

- ^ (参考「いろり座卓使用時の一酸化炭素中毒に注意!」国民生活センター)[リンク切れ]

- ^ “十全商会 (3)コンロ ヘルシーコンロ”. 2015年2月2日時点のオリジナルよりアーカイブ。2011年5月13日閲覧。